电 池 生 产 过 程 的 除 尘 环 节

近年来随着电动汽车市场的兴起,促使许多制造商开始研发和制造锂电池,为提高企业的销售额。这日益增长的市场需求,使得电动车电池制造工厂在全球范围内涌现,在如此激烈的竞争下,质量尤为重要。

为了提供卓越的行驶里程和性能,同时伴随着技术的进步,电池制造商不断地研发可与汽油或柴油汽车相媲美的电池。

为此,必须严谨地分析锂电池制造过程中的每个环节才能取得最佳结果。

锂 电 池 制 造 环 境 的 工 作 条 件:

电动汽车电池生产的一个关键是电池制造的环境。从最初的原材料到电池组装,整个制作过程的条件必须严加控制。这对设备制造商和运营商提出了严峻的挑战。

其中有三个主要的关键考虑要素:

锂离子对极低的湿度和生产中波动的温度非常敏感,这些因素在生产中有丝毫的差异都会对质量造成影响。

极轻微的暴露会导致锂电池性能下降并影响锂电池的寿命。

室温应保持在建议的 25℃ (77℉)水平,公差 +/(-) 2℃ (36℉)且低露点范围应在 1% 以内。

生产车间的换气率通常应保持每小时 20 至 50 次,同时保持最低的新鲜空气导入,以维持室内正压并为操作工人提供必需的通风。

如有任何类型的污染物混入电池材料或卷入电池单元内,都可能造成直接或间接电气短路 – 从而导致生产线终端出现残次品或影响电池续航能力。

ISO 8 级洁净室条件(或更高等级)倾向于主要关注环境和人员方面的除尘。

当然,污染物无法始终做到彻底去除,所以污染风险仍然存在,并且会对产量造成影响。

在放卷/卷绕、转换、涂布、轧制、分切、冲压、激光切割等工艺过程中,也会产生游离颗粒物和一些问题。

所有这些颗粒物都有可能进入阳极/阴极/隔膜层。

有些污染物是干燥、自由的无束缚颗粒物,而另一些则是潮湿或黏性的污染物,后者更难去除。

还有一个风险区域是镀膜原料在辊子上转移、切割、卷绕和辊压时产生的带毒性污染物可能会散布到空气中,并对操作人员造成呼吸危害。

生产环境中的静电可能会导致许多问题:

电动汽车电池组件对静电非常敏感,组件在加工中必须处于无静电状态。

不受控制的静电也会影响物料流动,并导致物料的异常行为甚至失效。

如果不加以控制,静电放电(火花)将会引起表面燃烧,影响隔膜的绝缘性能,从而导致不一的充放电行为和产品故障。

隔膜等绝缘材料上产生的静电也会吸附颗粒物,增加污染风险问题。

我们了解这些关键要求,并在干燥室和干燥试验舱中对我们的设备进行了测试。我们的产品设计已进行适当调整,去掉了皮带和滑轮等磨损件,并用直接驱动式电机代替。凭借我们的专业知识和核心竞争力,密其为静电控制和除尘提供一系列量身定制的解决方案,以便在每个应用阶段实现零缺陷推进法。

我 们 的 零 故 缺 陷 推 进 法

我们已经确定了在电池制造过程中,在生产线上容易受到污染的多个阶段。通过在这些阶段应用正确的解决方案,可以确保您的生产线没有薄弱环节。下面我们逐一探讨这些问题,并展示我们的解决方案…

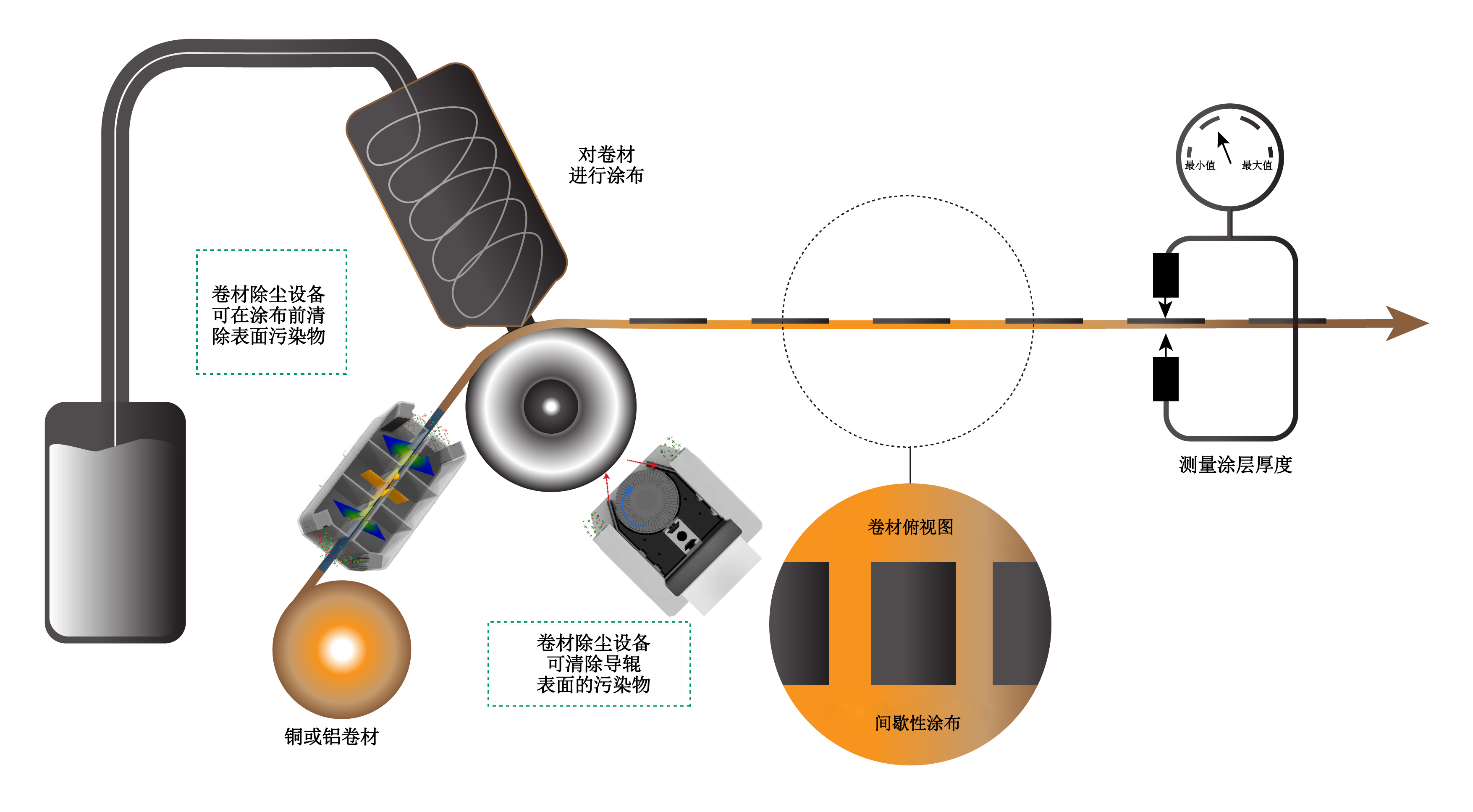

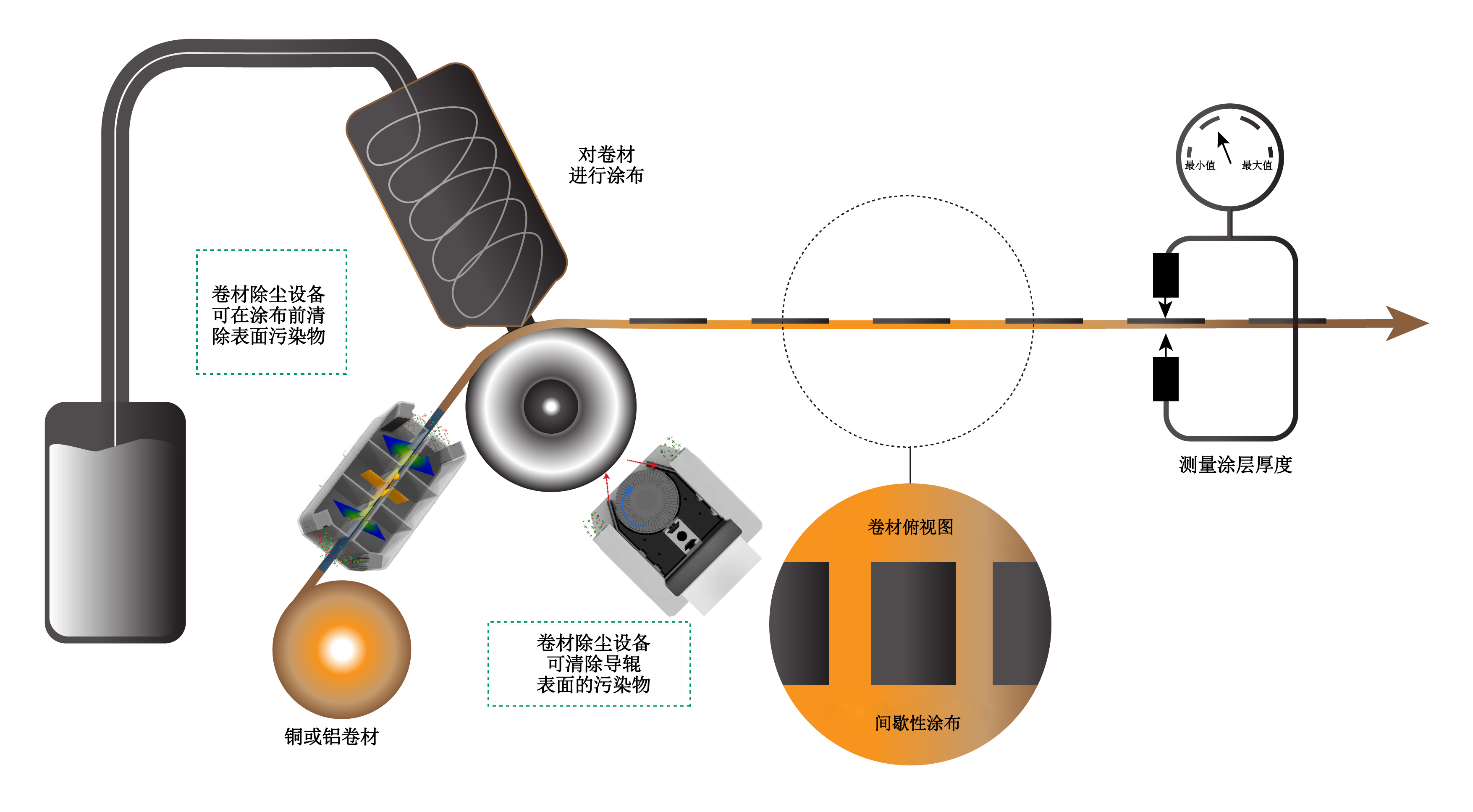

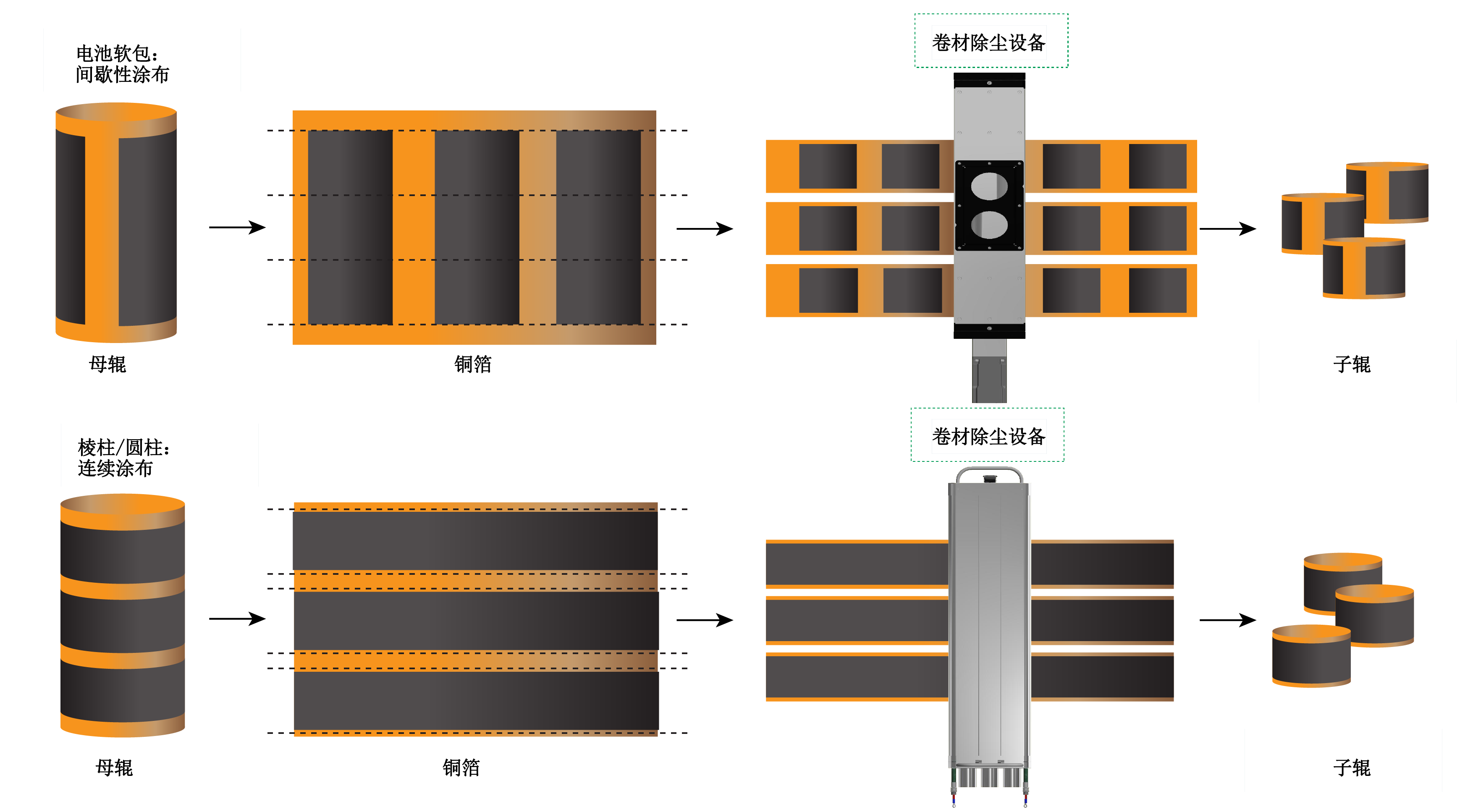

要保证电动汽车电池内具有均匀的结构,涂布卷材的精度和质量至关重要。涂布过程中的任何污染物都会影响结构层内部的性能并且会传导至最后的制程中。在铜/铝卷材的涂布之前,需要一个表面除尘工艺。根据污染物类型、涂布材料敏感度和张力,密其可以提供一系列的卷材表面除尘解决方案但不影响卷材性能。

涂布工艺的另一个污染风险位置是涂布辊本身,涂布辊对卷材进行精准定位以保持涂布精度。我们推荐使用可完美地直接用于导辊的非接触式除尘系统CyClean-R或接触式毛刷系统RoClean。这样可以有效地清除任何导辊上的污染物以确保关键的涂布一致性。

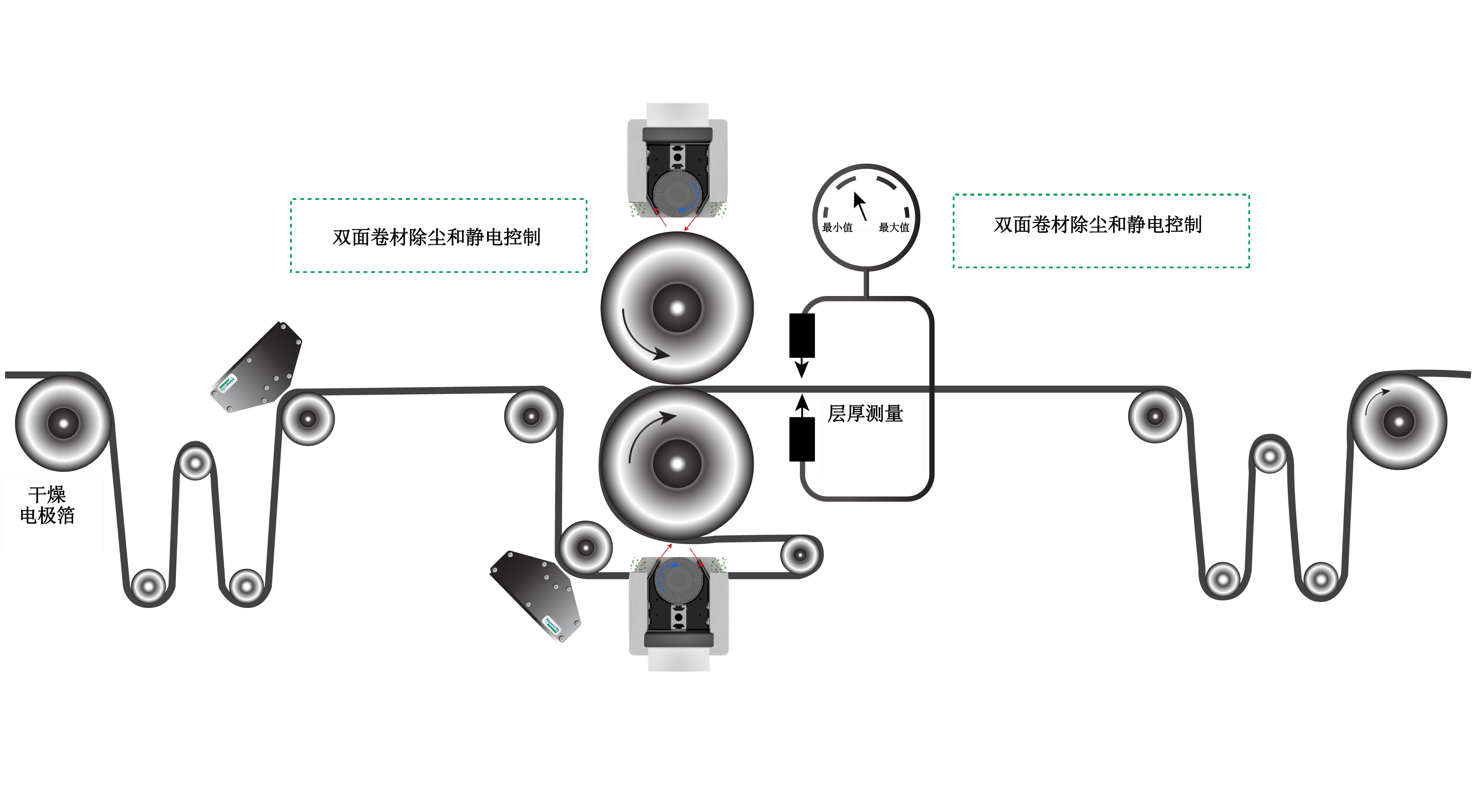

在此阶段,卷材和涂层被压实到严格要求的厚度,同时也激活了卷材涂布本身。在此关键阶段之前的卷材除尘可防止多层卷材之间夹带污染物,从而避免涂层厚度超出公差范围。

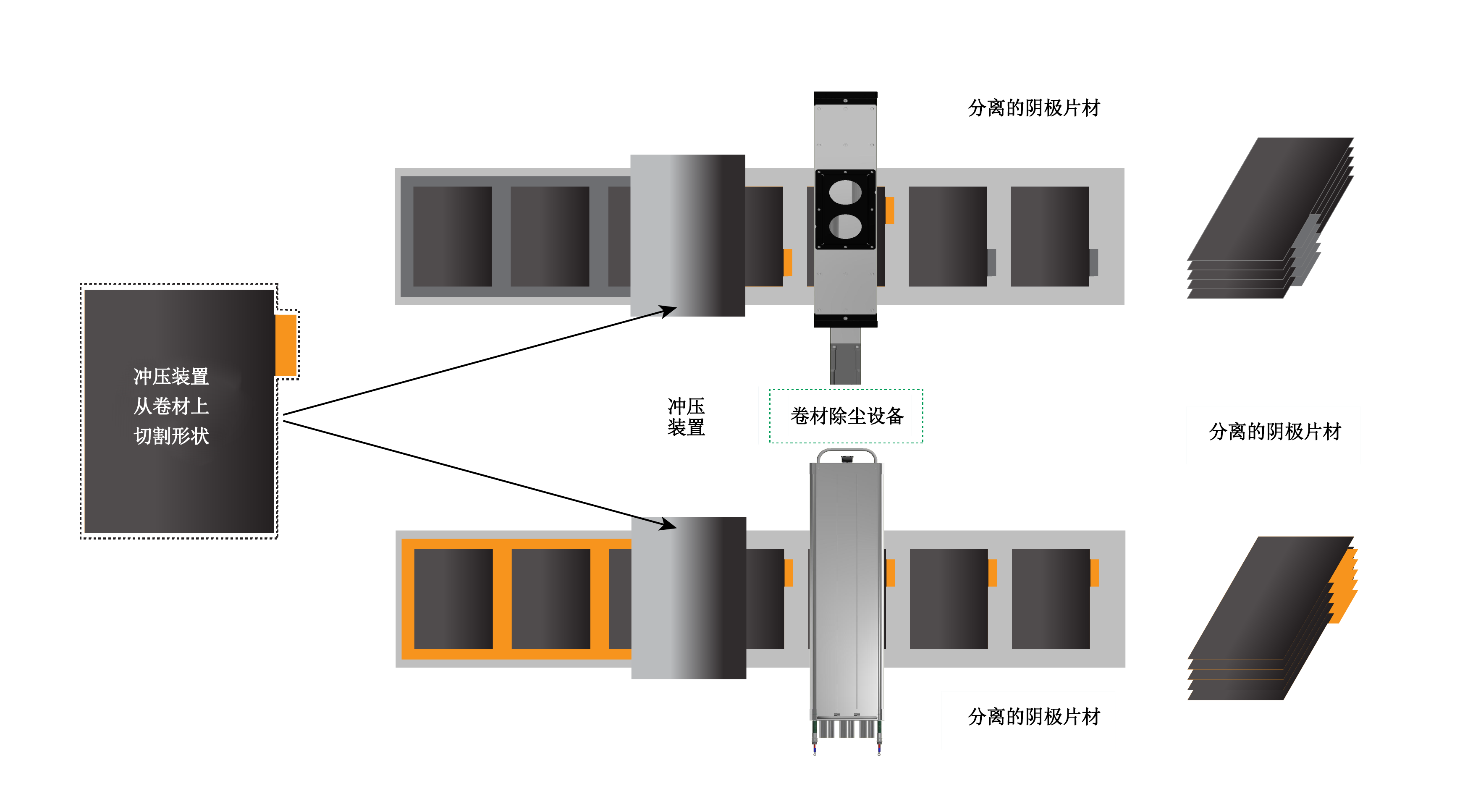

分切工艺会产生大量来自基材和涂布材料的碎屑。此阶段污染风险很高,迫切需要除尘,以避免将来出现电气短路和代价高昂的废品风险。在此阶段使用卷材除尘设备可确保去除卷材表面的颗粒物,并将其从生产环境中滤除以避免再污染。根据工艺和材料的不同,污染物分为黏性的和非黏性的,必须仔细分析以选择最佳的接触式或非接触式除尘解决方案。此区域极易出现分切粉尘,并且因涂布材料可能含有毒性物质,需要特别加以关注。密其也将仔细研究这些应用细节,以确定持续使用我们特殊的空气处理单元 (AHU) 过虑污染物的最佳方案。

与分切后阶段类似,电极切割过程中的颗粒物和碎屑也会污染卷材。为了尽量避免此情况,可使用卷材除尘设备清洁基材表面,这将有助于确保无电气短路风险。同样的考量也适用于有毒粉尘的清除和收集,以保障洁净室环境和生产工人的安全。

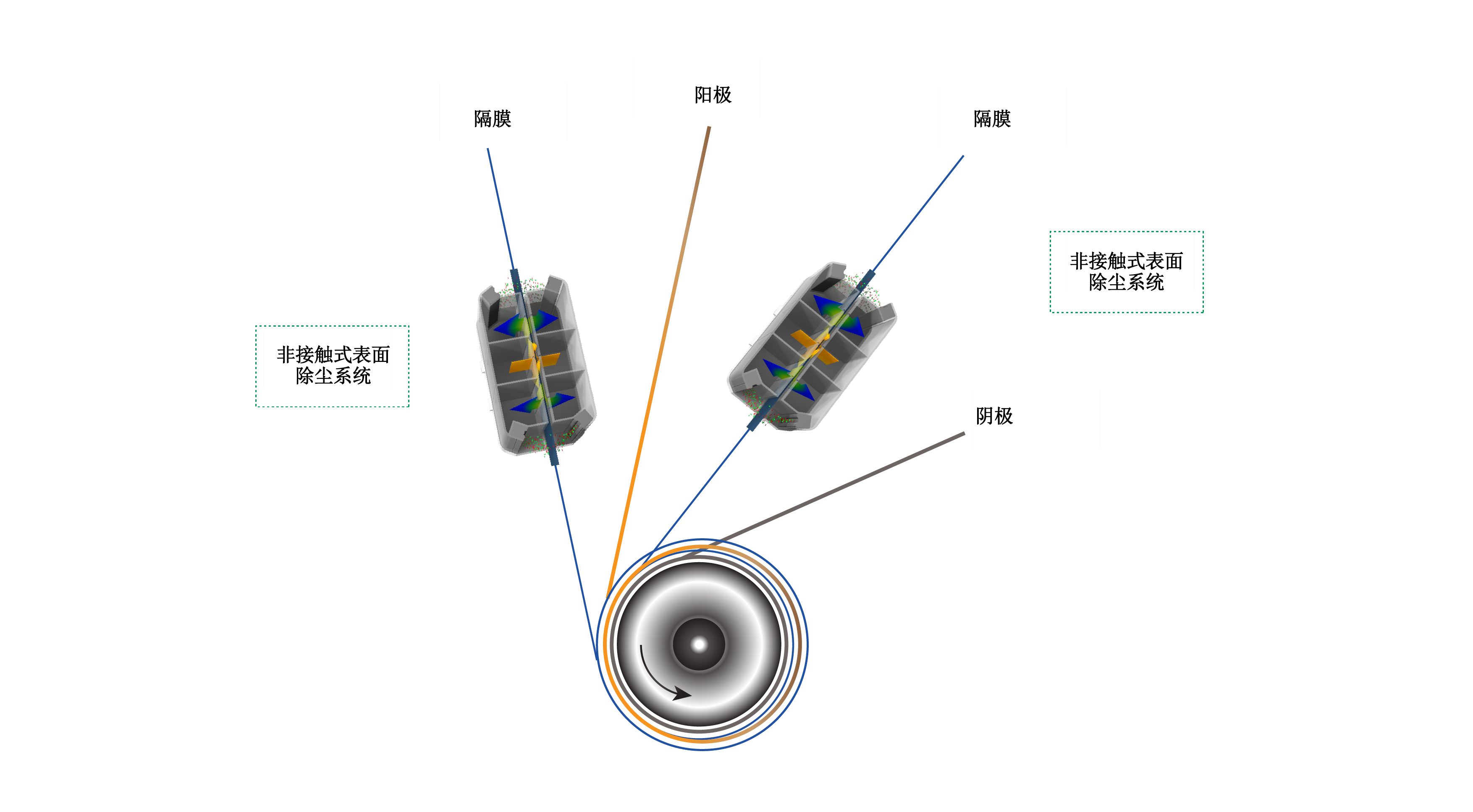

针对卷绕过程,我们提供一系列的解决方案以得到最佳效果。建议在卷绕之前对基材表面进行除尘,避免污染物夹带进隔膜卷内。为克服静电问题(其可能存在危险性并且对电池性能极为不利),还应该采取有效的静电控制,从而中和因卷绕过程造成的任何静电。

*所有图纸中显示的均为 CyClean-R ,仅用于演示。最适合您的表面除尘系统及其安装位置将取决于您应用的某些因素。

卷 材 除 尘 解 决 方 案

密其专门设计的接触式和非接触式表面除尘系统,可以对不同的卷材宽度、张力、位置和材料提供对应的阳极/阴极/隔膜除尘解决方案。

对于更具挑战性的“顽固”污染物,我们提供全新电池除尘系列:毛刷卷材除尘系统,所采用材料特别适合干燥室应用。

CyClean™非接触式表面除尘系统

密其 CyClean 是一款为了满足更高的除尘需求而设计制造的紧凑式、高性能的非接触式表面除尘系统。

密其通过应用先进的流体动力学计算技术,使得CyClean的除尘效果达到最佳,该除尘系统可以去除小于1微米的污染物颗粒。

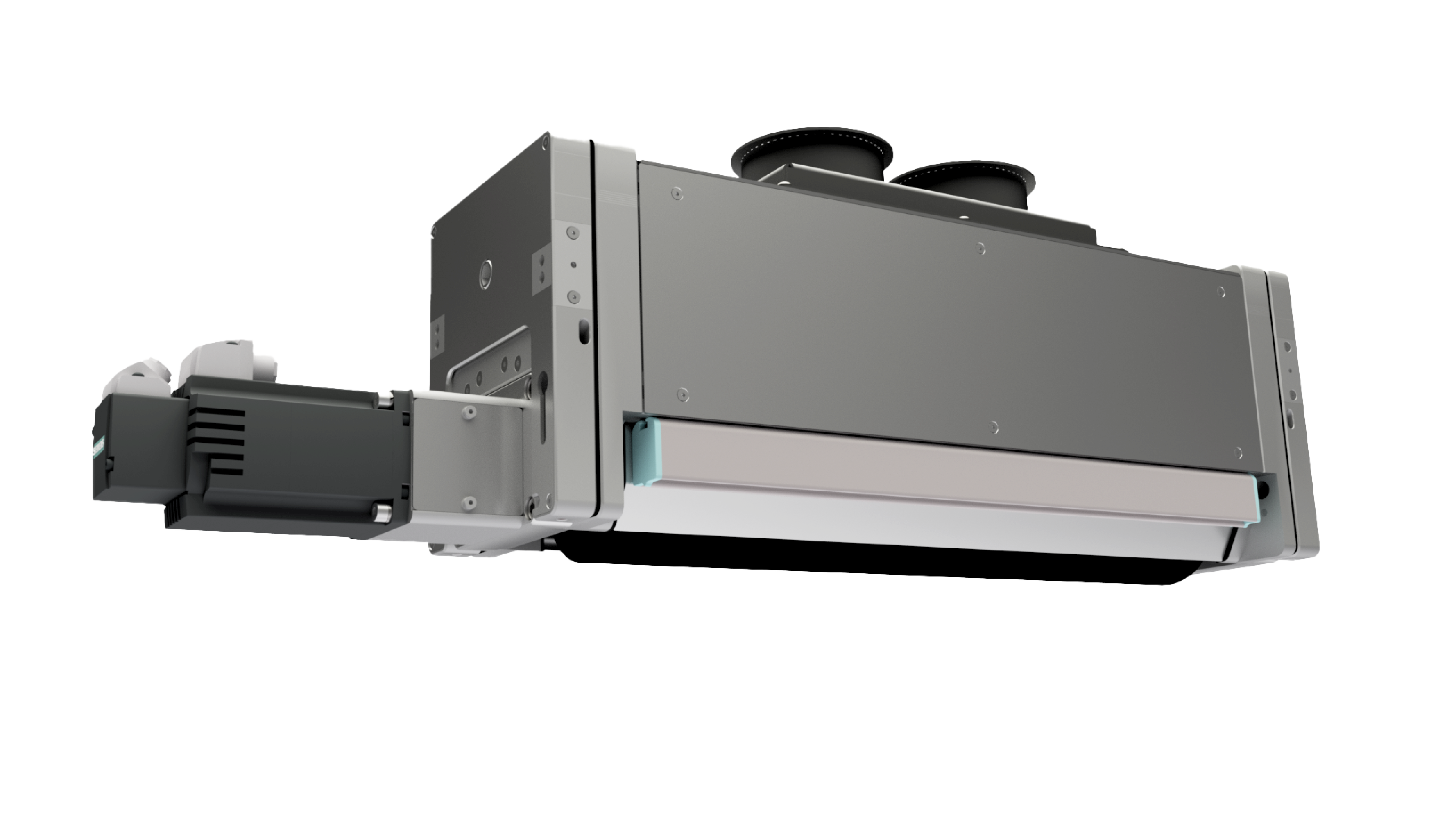

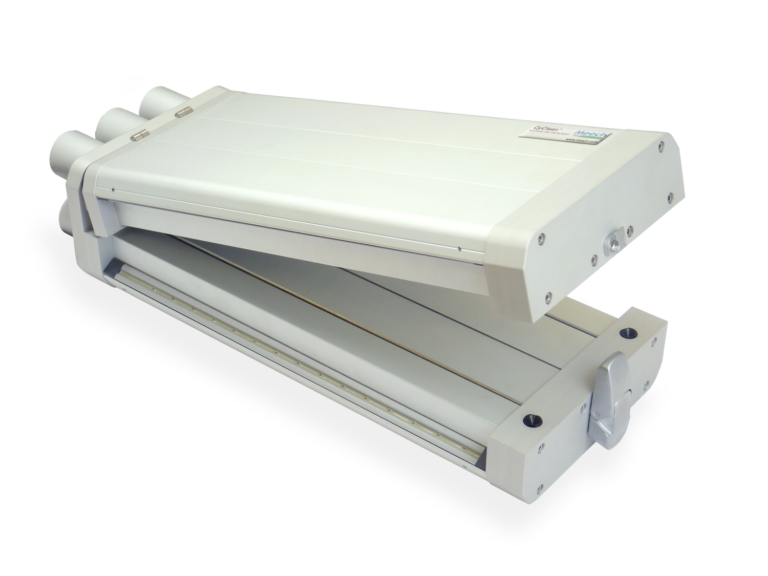

CyClean-R™ 非接触式除尘系统

CyClean-R 为为低张力卷材应用中的高性能除尘提供了专业的解决方案。

CyClean-R 设计为定位在辊子上,此时纸幅张力处于最高位置,因此避免了低张力的问题,并且仍可提供出色的表面除尘效果。

空气处理单元 (AHU)

密其 AHUs 是表面除尘系统中不可或缺的组成部分。AHUs 内置系统过滤器,可产生正压力和真空负压气流。设计牢固,降低了维护需求。

密其还开发了额外的升级选项,可加强有毒粉尘除尘和安全的滤袋拆卸特性,以保护操作人员和电池制造洁净室的环境。

静 电 控 制 解 决 方 案

高性能的直流静电棒,其频率、电压和极性都可以微调,以适应材料、距离和残留电荷的具体情况。其中包括在易燃环境中使用的 EX 版本。

为保证运行和记录性能,这些设备通常同4.0 Smart Control一起提供,以便及时设定静电棒的性能,并实时记录和观察性能。

Hyperion™ 924IPS 静电消除棒

由24V直流电源供电, 924IPS是目前市场上紧凑型脉冲直流静电棒。

924IPS应用了密其离子流监测(ICM)技术,可检测静电棒是否需要清洗,静电消除棒LED报警显示,提醒工作人员清洗924IPS,确保最佳的工作性能。

Hyperion™ SmartControl Touch

Hyperion SmartControl Touch是密其的最新创新产品,旨在满足现代自动化行业的需求以及工业4.0的增长,实现高生产率和输出质量。

SmartControl Touch允许用户通过集成的触摸屏或远程,控制和调整多个连接的Hyperion静电棒和传感器的性能。

是否能助力您提高电池生产效能?

行业手册下载或联系我们的专业人员......